Rewolucja Przemysłowa 4.0 – jak cyfryzacja zmienia produkcję

Rewolucja Przemysłowa 4.0, znana również jako Przemysł 4.0, oznacza głęboką transformację sektora produkcyjnego poprzez integrację nowoczesnych technologii cyfrowych. Cyfryzacja produkcji odgrywa kluczową rolę w tej przemianie, prowadząc do powstania inteligentnych fabryk, w których maszyny, systemy i ludzie współpracują w czasie rzeczywistym. Technologie takie jak Internet Rzeczy (IoT), sztuczna inteligencja (AI), analiza danych (Big Data), chmura obliczeniowa oraz robotyka współpracująca znacząco wpływają na efektywność, elastyczność i jakość procesów produkcyjnych.

W dobie Przemysłu 4.0, cyfryzacja zmienia produkcję na wielu poziomach. Czujniki umieszczone w maszynach umożliwiają ciągłe zbieranie danych, co pozwala na monitorowanie stanu technicznego urządzeń, przewidywanie awarii oraz optymalizację zużycia energii. Dzięki analizie danych produkcja staje się bardziej precyzyjna, co pozwala ograniczyć ilość odpadów i zwiększyć efektywność kosztową. Systemy oparte na sztucznej inteligencji uczą się wzorców w procesach produkcyjnych, co pozwala na automatyczne dostosowywanie parametrów produkcji do zmieniających się warunków.

Cyfrowe bliźniaki (digital twins) to kolejna innowacja wykorzystywana w nowoczesnym przemyśle. Umożliwiają one symulację rzeczywistych procesów produkcyjnych w środowisku cyfrowym, co pozwala na testowanie zmian, przewidywanie skutków wprowadzonych modyfikacji oraz doskonalenie procesów bez ryzyka strat. Ponadto, integracja systemów ERP i MES z systemami cyber–fizycznymi zapewnia płynny przepływ informacji pomiędzy wszystkimi działami przedsiębiorstwa, co zwiększa przejrzystość i wspiera podejmowanie lepszych decyzji strategicznych.

Wdrażanie koncepcji Przemysłu 4.0 prowadzi również do zmian w modelach biznesowych i sposobie zarządzania produkcją. Zamiast masowej produkcji, coraz większą popularność zyskuje produkcja spersonalizowana, dopasowana do indywidualnych potrzeb klienta. Automatyzacja i cyfryzacja umożliwiają realizację takich zamówień przy zachowaniu konkurencyjnych kosztów i czasu produkcji. Transformacja cyfrowa przemysłu to nie tylko adaptacja nowych rozwiązań technologicznych, ale także zmiana kultury organizacyjnej oraz rozwój kompetencji cyfrowych wśród pracowników.

Internet Rzeczy i sztuczna inteligencja w fabrykach przyszłości

W dobie Czwartej Rewolucji Przemysłowej nowoczesne technologie takie jak Internet Rzeczy (IoT) oraz sztuczna inteligencja (AI) stają się kluczowymi elementami transformacji sektora przemysłowego. Fabryki przyszłości, coraz częściej określane mianem „inteligentnych fabryk”, opierają swoją efektywność i elastyczność produkcyjną właśnie na integracji tych rozwiązań. Wprowadzenie Internetu Rzeczy w przemyśle umożliwia stałe monitorowanie i analizę danych z maszyn, czujników oraz systemów produkcyjnych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą błyskawicznie reagować na ewentualne awarie, optymalizować zużycie surowców oraz zwiększać efektywność energetyczną.

Sztuczna inteligencja z kolei odgrywa kluczową rolę w automatyzacji procesów decyzyjnych oraz predykcji zdarzeń. Systemy oparte na AI są zdolne do uczenia się na podstawie danych historycznych i bieżących, co pozwala na przewidywanie przestojów produkcyjnych, optymalizację logistyki czy kontrolę jakości w czasie rzeczywistym. Integracja AI z IoT tworzy tzw. przemysłowy Internet Rzeczy (IIoT), który umożliwia jeszcze głębszą analizę danych i autonomiczne zarządzanie fabryką. To właśnie połączenie AI i IoT stanowi fundament Przemysłu 4.0, zapewniając wzrost konkurencyjności, innowacyjności i zrównoważonego rozwoju przedsiębiorstw produkcyjnych.

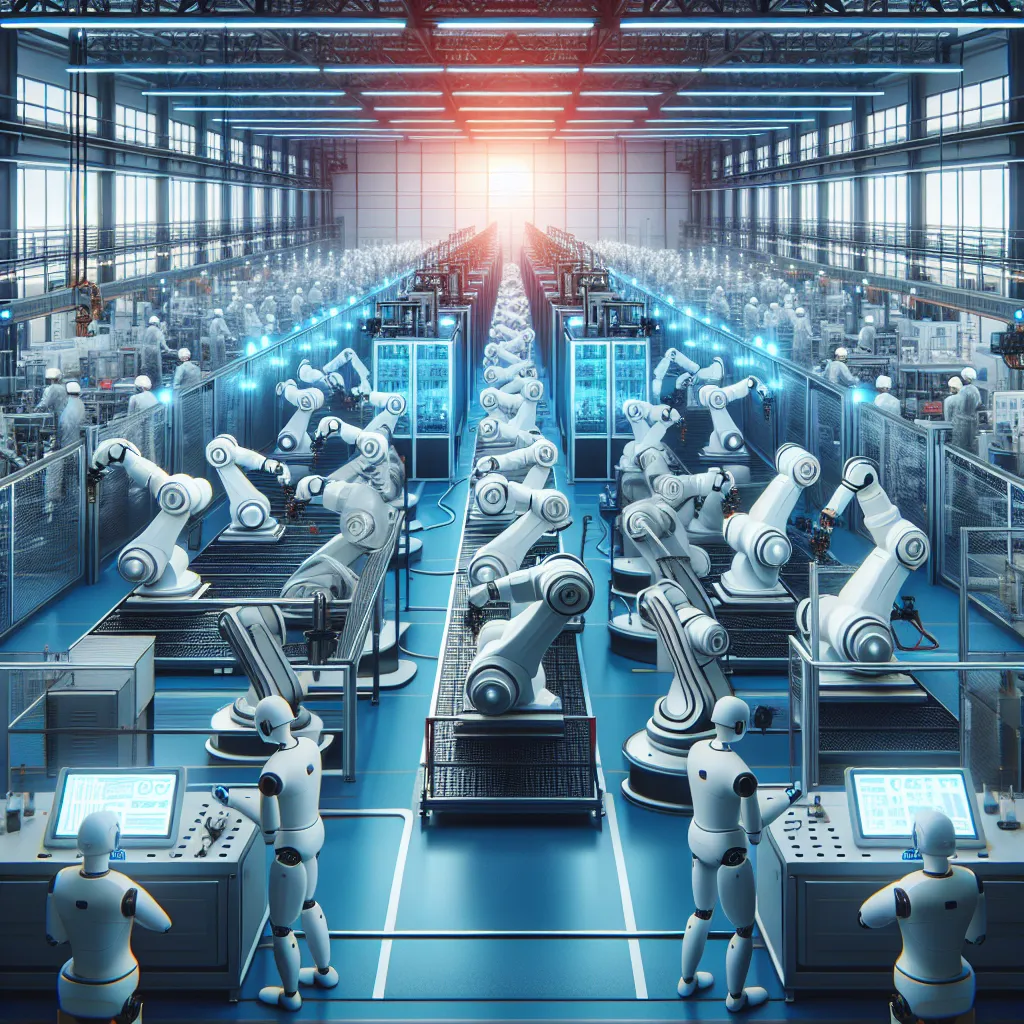

Robotyzacja i automatyzacja – nowe standardy w przemyśle

Robotyzacja i automatyzacja stają się nieodłącznymi elementami nowoczesnego przemysłu, wprowadzając zupełnie nowe standardy produkcji i zarządzania procesami. Współczesne linie produkcyjne coraz częściej są wyposażone w zaawansowane roboty przemysłowe, które nie tylko zwiększają wydajność, ale także poprawiają jakość produktów i bezpieczeństwo pracy. Kluczowe słowa, takie jak „automatyzacja przemysłu”, „robotyzacja produkcji” czy „nowoczesne technologie w fabrykach”, stają się coraz bardziej obecne w strategiach rozwoju przedsiębiorstw produkcyjnych.

Jednym z głównych atutów automatyzacji procesów przemysłowych jest możliwość ciągłej pracy – roboty mogą pracować 24 godziny na dobę, siedem dni w tygodniu, bez potrzeby odpoczynku. Dzięki temu firmy mogą skrócić czas realizacji zamówień i obniżyć koszty operacyjne. Automatyka przemysłowa znajduje zastosowanie w różnych branżach – od motoryzacji, przez elektronikę, po przemysł spożywczy. Z kolei zaawansowane systemy sterowania i monitoringu umożliwiają zbieranie danych w czasie rzeczywistym, co sprzyja podejmowaniu trafnych decyzji produkcyjnych.

Robotyzacja w przemyśle wprowadza również nowe standardy w zakresie elastyczności produkcyjnej. Nowoczesne roboty są programowalne i mogą wykonywać zróżnicowane zadania, co pozwala na szybką adaptację do zmieniających się potrzeb rynku. Co więcej, integracja robotów z systemami sztucznej inteligencji otwiera drogę do jeszcze bardziej zaawansowanej analizy danych oraz automatycznego doskonalenia procesów. Przemysł 4.0, którego fundamentem jest automatyzacja i robotyzacja, redefiniuje podejście do zarządzania produkcją, przynosząc korzyści zarówno przedsiębiorstwom, jak i konsumentom.